物流倉庫の基礎知識・レイアウト

レイアウト攻略のポイントは「保管効率」と「作業効率」

今回のタイトルにもある物流倉庫のレイアウト攻略法ですが、これまで触れてきた、TC、DCの物流の種類から温度管理含め、保管アイテム、さらには法人向けBtoBと個人向けBtoCの違いなどすべてを考慮して考える必要があります。

ただ、極めて重要な指標が、「保管効率」と「作業効率」です。

保管効率はスペース面積における保管量の最大化を目標に、商品の形状によって、どのように保管すると保管効率が上がるのか?通常の物流倉庫では天井高が約5メートルあるため、その高さを有効活用し、保管効率を上げるにはどうしたらいいのか?通路の幅は無駄に広くないか?なども検討課題になります。

ただし、保管効率が上がっても、作業効率が悪くなってしまっては意味がありません。商品の入荷→保管→出荷の作業の一連の流れの中で、「歩く・動かす・探す・考える」といった行動をどれだけ減らせられるか?を実現するためのレイアウトはどうあるべきかを考える必要があります。

そうなると、作業の流れ含め、作業動線が重要となります。

攻略法としては、

①商品の出荷頻度での配置:

売れ筋を手前に置くことで、歩く歩数が減ります。また、商品を配置する棚の高さによってしゃがんだり、台に登ったりする機会を減らすことも、効率化になります。

②作業動線:

出荷頻度によって、レイアウトを変え、ピッキングでの歩数を減らすため、一筆書きのようなイメージでピッキングできるように対象商品のリストを設定します。また、入荷、保管、出荷までの作業の流れにあわせてレイアウトを設計します。

③通路幅:

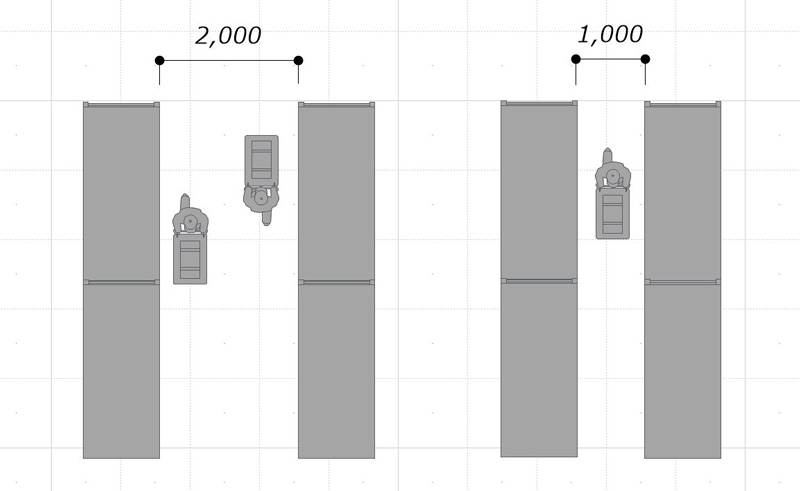

作業者が双方向で通るのか?一方通行として、作業動線が重ならないよう設計するのかによって、通路幅を変える必要があります。カートを押しながらのピックだと900mm~1200mmの通路幅が必要になります。

| Step1)商品の配置 | 売れ筋商品は手前に置き歩数を減らしたり、棚の高さにも工夫をする |

|---|---|

| Step2)作業動線 | 一筆書きでピッキングできるように集荷商品のリストを作成する |

| Step3)倉庫全体のレイアウト | 入荷→保管→出荷の作業の流れに合わせてレイアウトする |

| Step4)通路幅の設定 | 作業者が双方向通行するか、一方通行するかを決めて通路幅を設定する |

▲一方通行と双方通行では通路幅が異なる

ピッキング方法もオーダー内容によってかわります。

①シングルピッキング:

出荷オーダー毎に保管棚からピッキングして、商品を取り出します。「摘み取り方式」「オーダーピッキング」とも呼ばれています。作業は単純ですが、歩行距離が長くなるといった問題があります。

②トータルピッキング:

複数の出荷オーダーの商品をまとめて取り出し、仕分け場にてオーダー毎に分ける方法です。「バッチピッキング」「総量ピッキング」「種まき方式」とも呼ばれます。こちらは、まとめて集荷する分、歩行距離は短くなりますが、振分処理の工程が増えることになります。仕分け作業をサポートするマテハンもあり、デジタルアソートシステム、ゲートアソートシステムなどと呼ばれています。

③マルチピッキング:

複数の出荷オーダー単位でピッキングするのですが、エリアやオーダー内容毎に細かく分けることで、仕分けの作業をピッキングと同時に行います。シングルピックとトータルピックの良いところを合わせた感じです。

| シングルピッキング | 出荷オーダーごとに集荷する。シンプルだが歩行距離が長くなる。 摘み取り方式、オーダーピッキングとも呼ばれる。 |

|---|---|

| トータルピッキング | 複数の出荷オーダーをまとめてピッキングし、仕分け場でオーダ毎に分ける。 歩行距離が短くなるが振分処理の工程が増える。 種まき方式、バッチピッキング、総量ピッキングとも呼ばれる。 |

| マルチピッキング | 複数の出荷オーダーをまとめて集荷しながら、仕分けの作業も行う。 |

また、ピッキングしたものを梱包する作業エリアにおいても、梱包作業の工程や生産性に合わせて、作業台が必要となります。

自社の倉庫での最大梱包処理数を想定し、セル型と言われる一人で複数の作業を行うのか、ライン型の流れ作業で行うなど含め、必要作業台から梱包エリアを設計します。

物流現場における生産性や誤出荷などの精度の問題は、レイアウトに要因があることが多く、通路に商品がおいてあったり、狭い作業場所で業務を行ったりすることで、クレームが発生しています。

物流現場における「整理・整頓・清掃」は、もっとも基本となる考え方で、この基本を徹底するだけでも、生産性や誤出荷などはかなり物流品質は改善されます。

次回後編では、最近進化している、物流ロボットの効果についてお伝えいたします。

執筆者プロフィール

株式会社リンクス 代表取締役 小橋重信氏

物流会社で多くの荷主の物流をサポートし「物流から荷主企業を元気にする」ことを目標に在庫管理の大切さを伝える活動を行う。3年間のIT企業での経験から、ITの知見もあり、「ファッション×IT×物流」トータルでのコンサルティング活動を行う。

【取得資格等】

日本ロジスティクス協会認定・物流管理士/コトマーケティング協会認定・コトマーケティング講師/日本メンタルヘルス協会認定・心理カウンセラー/オムニチャネル協会 アドアイザリーボード(物流)在籍